MRP(物料需求计划)

在库存管理方法中出现的订货量,其计算所依据的数值是平均消费速度。然而,如果构成最终产品的物料其订货量和安全库存与最终产品的生产计划毫无关联,而是分别由各自的消费速度决定的,那么在最终产品的需求出现大幅增加时,就有可能出现断货或者无法生产的状况。

为了防止这种事态发生而构想出来的就是被称为MRP(物料需求计划)的生产管理系统。在MRP中,最终产品的生产计划(需求)是根据零部件构成信息和库存信息来计算物料的必要量和着手时期的。

从形成发展过程来看,MRP吸收了以往库存管理理论的问题点,即依赖于平均消费速度的系统以及与最终产品的需求毫无关联的订货时期和订货量等计划方法。为了解决这些库存管理理论的问题点,MRP导入了全新的概念。一个是独立需求品目和从属需求品目,另一个是时间段。

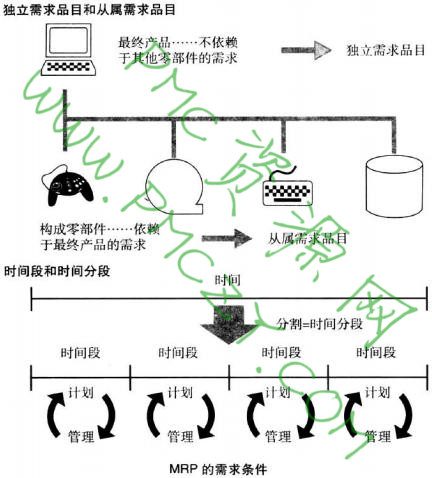

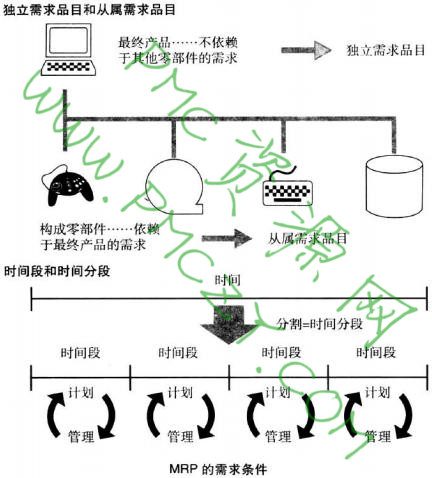

独立需求品目和从属需求品目

在MRP中,根据品目需求的发生过程,可将品目分成两个种类。就像由多个构件(集成零部件)构成的产品那样,将构成零部件看作是具有层次构造的产品就较为容易理解,一种是像最终产品那样根据产品的订货和销售预测,决定必要的时期和必要数量的品目。由于该品目与其他产品和零部件的需求无关(独立),故将其称为“独立需求品目”。另一个是根据最终产品和构件(上游零部件)的需求来决定必要时期和数量的品目。由于该品目的需求发生从属于独立需求品目的需求,因此将其称为“从属需求品目”。

时间段和时间分段

将时间分割为适当的期间,并以该期间为单位进行计划和管理也是MRP的特征。 这种被分割的期间称为“时间段”,而分割为期间的行为称为“时间分段”。

MRP的输入信息

在MRP中被分割的时间段中,须以独立需求品目为主体计算各个从属需求品目的必要时期和必要数量。在计算时输入的信息有总需求量、零部件表、各个从属需求品目的库存量和各个从属需求品目的前置期等。

①总需求量

指的是某日寸间段中从属需求品目的需求,它根据独立需求品目的需求和零部件表换算而来。

②零部件表

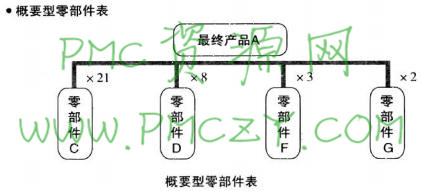

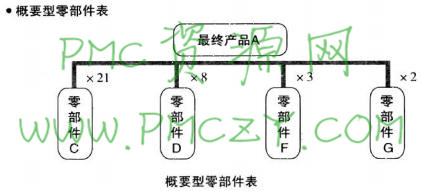

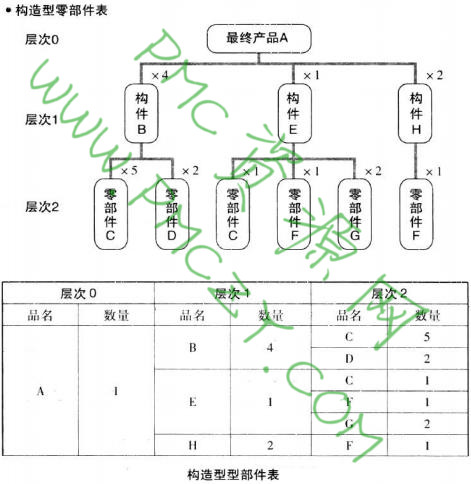

该表显示了独立需求品目,与构成其从属需求品目之间的关系,一般分为概要型零部件表和构造型零部件表。

概要型零部件表并列显示独立需求品目中使用了何种从属需求品目及其总量多少。在概要型零部件表中,仅仅显示构成零部件的总量,而不表述零部件之间的系和层次构造。

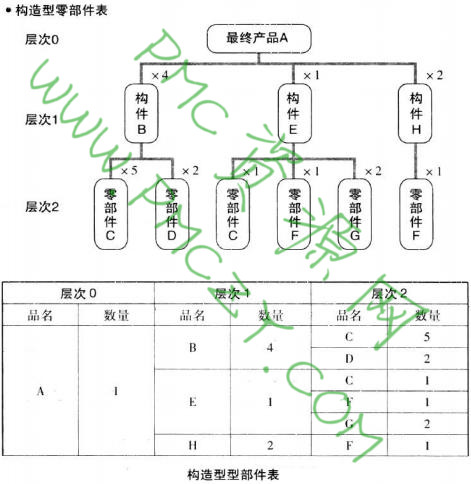

构造型零部件表是通过层次构造显示在构成独立需求品目的从属需求品目中,哪个构件使用了何种零部件及其数量多少。构造型零部件表显示了最终产品是由何种构件构成的,以及该构件是由何种零部件或构件构成的等零部件之间的关系。在MRP的计算中,所采用的就是这种构造型零部件表。

③从属需求品目的库存量

尽量根据独立需求品目的需求和零部件表可以计算出各个从属需求品目的量,但是该数值未必就是某一时间段中的生产数量。一由于在各个工序中存在库存或者已经订货但是尚未入库的物料(剩余订货)、已经入库的物料以及用途已经确定(备抵)而无法供该从属需求品目的制造使用的物料等,因批在计算真正必须生产的数量之际,有必要扣除这些库存、剩余订货以及作为备抵的物料等。为此,就必须事先掌握这些要扣除的数量。

④从属需求品目的前置期

即便是计算_出了各个从属需求品目真正的生产数量,如果不明确着手时期的话,就无法在必要的时期确保必要的数量。此时,就需要事先掌握各个从属需求品目从着手到完成的时间,即前置期,以便能够从必要时期倒推计算着手时期。

#p#副标题#e#

MRP的计算流程

根据这些输入信息,经过以下流程可以计算出各个从属需求品目的着手时期和生产数量。

①总需求量计算

首先,根据某时间段中独立需求品目的需求量和零部件表的构成,计算生产零部件表的上游品目的需求量所必需的下游品目需求量。

例如,假设某时间段中最终产品A的需求量为6台,该最终产品由4台构件B以及其他构件构成,而构件B由5个零部件C构成。这样一来,该时间段中构件B的总需求量为:

构件B的总需求量=4×6=24台

由于构件B是由5个零部件C构成,因此零部件C的总需求量为:

零部件C的总需求量=5×4×6=120个

②净需求量

由于各个工程中存在库存和剩余订货,或者是被抵作其他用途的零部件等,因此总需求量不会原封不动地变为生产数量。实际中的生产数量是从总需求量中扣除库存和剩余订货等的余值。该数量被称为净需求量,在生产量的计算中会采用这一数值。

净需求量=总需求量-库存-剩余订货(+备抵品)

在上述例子中,如果假设构件B有l台库存、零部件C有4个库存,各自的总需求量就是:

构件B的总需求量=4x6-1=23(台)

零部件C的总需求量=23×5-4 =111(个)

该操作沿着零部件表的层次反复进行,直到计算出最末端层次品目的净需求量为止。

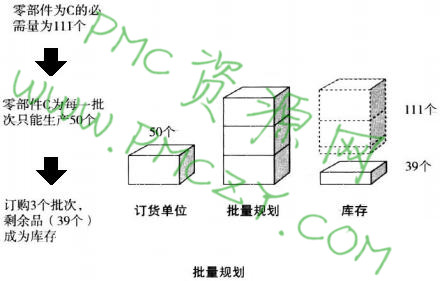

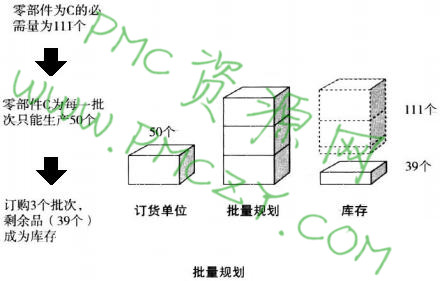

③批量规划

如上所述,可计算出净需求量,但是生产并非按照该数值进行。因为该数值是根据需求方的需求计算出来,它完全没有考虑到供给方的安排。

要是实际生产零部件的话,如同在日程计划中已经解说过的那样,除实际加工时间以外,还存在着加工设备的准备工作等与生产数量无关但是会固定占用的时间,因此最好尽可能地在一个阶段生产较多的产品。另外,还会出现因设备原因导致生产量固定的情况。

这就要同时考虑到零部件的生产安排,汇总若干个时间段的需求量,以配合生产单位进行操作。该操作被称为“批量规划”(批量汇总)。

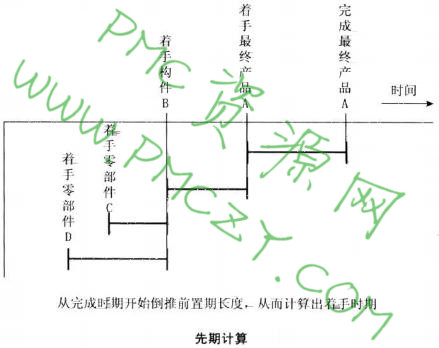

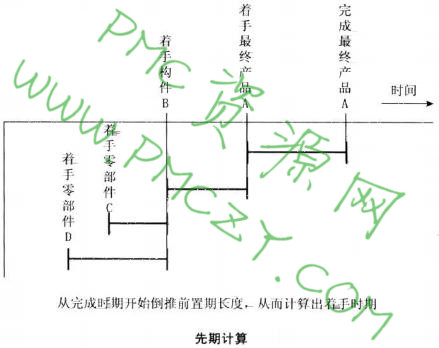

④先期计算

通过前几个步骤,可计算出各个品目在某一时间段所必需的生产数量,但是存该阶段还没有提及必要日寸期。

在此运用的就是在前置期的定义及种类中讲解过的“前置期”。前置期指的是从着手到完成所需要的时间。利用这一数值从完成时期(上游层次的品目所必需该品目的时期)倒推前置期长度的时间,就能够计算出着手时期。实际中,前置期和着手时期被统合在时间段的长度中,表示为这样的形式:从必需该品目的时间段开始倒推多长的时间段开始着手。根据零部件表的层次梅造。反复进行以上操作,就能显示到末端层次品目为止的必要数量和着手时期。

综上所述,MRP也可以说是根据独立需求品目的需求制订与从属需求品目的必要数量和着手时期相关计划的系统。

为了防止这种事态发生而构想出来的就是被称为MRP(物料需求计划)的生产管理系统。在MRP中,最终产品的生产计划(需求)是根据零部件构成信息和库存信息来计算物料的必要量和着手时期的。

从形成发展过程来看,MRP吸收了以往库存管理理论的问题点,即依赖于平均消费速度的系统以及与最终产品的需求毫无关联的订货时期和订货量等计划方法。为了解决这些库存管理理论的问题点,MRP导入了全新的概念。一个是独立需求品目和从属需求品目,另一个是时间段。

独立需求品目和从属需求品目

在MRP中,根据品目需求的发生过程,可将品目分成两个种类。就像由多个构件(集成零部件)构成的产品那样,将构成零部件看作是具有层次构造的产品就较为容易理解,一种是像最终产品那样根据产品的订货和销售预测,决定必要的时期和必要数量的品目。由于该品目与其他产品和零部件的需求无关(独立),故将其称为“独立需求品目”。另一个是根据最终产品和构件(上游零部件)的需求来决定必要时期和数量的品目。由于该品目的需求发生从属于独立需求品目的需求,因此将其称为“从属需求品目”。

时间段和时间分段

将时间分割为适当的期间,并以该期间为单位进行计划和管理也是MRP的特征。 这种被分割的期间称为“时间段”,而分割为期间的行为称为“时间分段”。

MRP的输入信息

在MRP中被分割的时间段中,须以独立需求品目为主体计算各个从属需求品目的必要时期和必要数量。在计算时输入的信息有总需求量、零部件表、各个从属需求品目的库存量和各个从属需求品目的前置期等。

①总需求量

指的是某日寸间段中从属需求品目的需求,它根据独立需求品目的需求和零部件表换算而来。

②零部件表

该表显示了独立需求品目,与构成其从属需求品目之间的关系,一般分为概要型零部件表和构造型零部件表。

概要型零部件表并列显示独立需求品目中使用了何种从属需求品目及其总量多少。在概要型零部件表中,仅仅显示构成零部件的总量,而不表述零部件之间的系和层次构造。

构造型零部件表是通过层次构造显示在构成独立需求品目的从属需求品目中,哪个构件使用了何种零部件及其数量多少。构造型零部件表显示了最终产品是由何种构件构成的,以及该构件是由何种零部件或构件构成的等零部件之间的关系。在MRP的计算中,所采用的就是这种构造型零部件表。

③从属需求品目的库存量

尽量根据独立需求品目的需求和零部件表可以计算出各个从属需求品目的量,但是该数值未必就是某一时间段中的生产数量。一由于在各个工序中存在库存或者已经订货但是尚未入库的物料(剩余订货)、已经入库的物料以及用途已经确定(备抵)而无法供该从属需求品目的制造使用的物料等,因批在计算真正必须生产的数量之际,有必要扣除这些库存、剩余订货以及作为备抵的物料等。为此,就必须事先掌握这些要扣除的数量。

④从属需求品目的前置期

即便是计算_出了各个从属需求品目真正的生产数量,如果不明确着手时期的话,就无法在必要的时期确保必要的数量。此时,就需要事先掌握各个从属需求品目从着手到完成的时间,即前置期,以便能够从必要时期倒推计算着手时期。

#p#副标题#e#

MRP的计算流程

根据这些输入信息,经过以下流程可以计算出各个从属需求品目的着手时期和生产数量。

①总需求量计算

首先,根据某时间段中独立需求品目的需求量和零部件表的构成,计算生产零部件表的上游品目的需求量所必需的下游品目需求量。

例如,假设某时间段中最终产品A的需求量为6台,该最终产品由4台构件B以及其他构件构成,而构件B由5个零部件C构成。这样一来,该时间段中构件B的总需求量为:

构件B的总需求量=4×6=24台

由于构件B是由5个零部件C构成,因此零部件C的总需求量为:

零部件C的总需求量=5×4×6=120个

②净需求量

由于各个工程中存在库存和剩余订货,或者是被抵作其他用途的零部件等,因此总需求量不会原封不动地变为生产数量。实际中的生产数量是从总需求量中扣除库存和剩余订货等的余值。该数量被称为净需求量,在生产量的计算中会采用这一数值。

净需求量=总需求量-库存-剩余订货(+备抵品)

在上述例子中,如果假设构件B有l台库存、零部件C有4个库存,各自的总需求量就是:

构件B的总需求量=4x6-1=23(台)

零部件C的总需求量=23×5-4 =111(个)

该操作沿着零部件表的层次反复进行,直到计算出最末端层次品目的净需求量为止。

③批量规划

如上所述,可计算出净需求量,但是生产并非按照该数值进行。因为该数值是根据需求方的需求计算出来,它完全没有考虑到供给方的安排。

要是实际生产零部件的话,如同在日程计划中已经解说过的那样,除实际加工时间以外,还存在着加工设备的准备工作等与生产数量无关但是会固定占用的时间,因此最好尽可能地在一个阶段生产较多的产品。另外,还会出现因设备原因导致生产量固定的情况。

这就要同时考虑到零部件的生产安排,汇总若干个时间段的需求量,以配合生产单位进行操作。该操作被称为“批量规划”(批量汇总)。

④先期计算

通过前几个步骤,可计算出各个品目在某一时间段所必需的生产数量,但是存该阶段还没有提及必要日寸期。

在此运用的就是在前置期的定义及种类中讲解过的“前置期”。前置期指的是从着手到完成所需要的时间。利用这一数值从完成时期(上游层次的品目所必需该品目的时期)倒推前置期长度的时间,就能够计算出着手时期。实际中,前置期和着手时期被统合在时间段的长度中,表示为这样的形式:从必需该品目的时间段开始倒推多长的时间段开始着手。根据零部件表的层次梅造。反复进行以上操作,就能显示到末端层次品目为止的必要数量和着手时期。

综上所述,MRP也可以说是根据独立需求品目的需求制订与从属需求品目的必要数量和着手时期相关计划的系统。