设施布置形式

一、工艺导向布局

工艺导向布局,也称车间或功能布置,是指一种将相似的设备或功能放在一起的生产布局方式。例如将所有的车床放在一处,将冲压机床放在另一处。被加工的零件,根据预先设定好的流程顺序从一个地方转移到另一个地方,每项操作都由适宜的机器来完成。医院是采用工艺导向布局的典型。

在工艺导向布置的计划中,最为常见的做法是合理安排部门或工作中心的位置,以减少材料的处理成本。换句话说,零件和人员流动较多的部门应该相邻。这种方法的材料处理成本取决于:

1、两个部门(I或j)在某一时间内人员或物品的流动量;

2、与部门间距离有关的成本。成本可以表达为部门之间距离的一个函数。

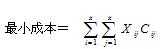

这个目标函数可以表达成以下的形式:

式中,n――工作中心或部门的总数量;i, j――各个部门; Xij――从部门i到部门j物品流动的数量; Cij――单位物品在部门i和部门j之间流动的成本。

工艺导向布局尽量减少与距离相关的成本。Cij这个因子综合考虑了距离和其它成本。于是可以假定不仅移动难度相等,而且装卸成本也是恒定的。虽然它们并非总是恒定不变的,但为了简单起见,可以将这些数据(成本、难度和装卸费用等)概括为一个变量。

工艺导向布局适合于处理小批量、顾客化程度高的生产与服务,其优点是:设备和人员安排具有灵活性;缺点是:设备使用的通用性要求较高的劳动力熟练程度和创新,在制品较多。

#p#副标题#e#

二、产品导向布局

产品导向布局,也称装配线布局,是指一种根据产品制造的步骤来安排设备或工作过程的布局方式。鞋、化工设备和汽车清洗剂的生产都是按产品导向原则设计的。

产品导向布局是对生产大批量、相似程度高和少变化的产品进行组织规划。一个典型的实例是:飞机制造公司巨大的产品的最后组装线采用的就是产品导向布局。产品导向布局的两种类型是生产线和装配线。

生产线是在一系列机器上制造零件,诸如汽车轮胎或冰箱的金属部件。装配线是在一系列工作台上将制造出的零件组合在一起。两种类型都是重复过程,而且二者都必须“平衡”。即在生产线上的一台机器所作的工作必须与另一台机器所作的工作相平衡,就像装配线上的一个雇员在一个工作站上所做的工作必须和另一雇员在另一工作站上做的工作相配合一样。

生产线趋向于机器步调,并要求通过机器和工程上的改变来达到平衡。装配线则相反,生产的步调由分配给个人或工作站的任务来确定。所以,装配线上可以将一个人的工作转移给另一个人来达到平衡。在这种情况下,每个人或工作站要求的时间是一样的。

产品导向布局的中心问题是平衡生产线上每个工作站的产出,使它趋于相等,从而获得所需的产出。管理者的目标就是在生产线上保持一种平滑、连续流动的生产状态,并减少每个工作站的闲暇时间,一条平衡性好的装配线具有的优点是人员和设备利用率高,雇员之间工作流量相等。一些企业要求同一条装配线的工作流量应该大致相等,这就涉及到装配线平衡的问题了。

工艺导向布局与产品导向布局之间的区别就是工作流程的路线不同。工艺导向布局中的物流路线是高度变化的,因为用于既定任务的物流在其生产周期中要多次送往同一加工车间。产品导向布局中,设备或车间服务于专门的产品线,采用相同的设备能避免物料迂回,实现物料的直线运动。只有当给定产品或零件的批量远大于所生产的产品或零件种类时,采用产品导向布局原则才有意义。

产品导向布局适合于大批量的、高标准化的产品的生产,其优点是:单位产品的可变成本低,物料处理成本低,存货少,对劳动力标准要求低;缺点是:投资巨大,不具产品弹性,一处停产影响整条生产线。

#p#副标题#e#

三、混合类型布局

混合类型布局是指将两种布局方式结合起来的布局方式。混合布置是一种常用的设施布置方法。比如,一些工厂总体上是按产品导向布局(包括加工、部装和总装三阶段),在加工阶段采用工艺导向布局,在部装和总装阶段采用产品导向布局。这种布置方法的主要目的是:在产品产量不足以大到使用生产线的情况下,也尽量根据产品的一定批量、工艺相似性来使产品生产有一定顺序,物流流向有一定秩序,以达到减少中间在制品库存、缩短生产周期的目的。混合布置的方法又包括:一人多机、成组技术等具体应用方法。

1、一人多机

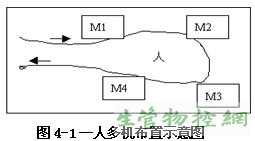

一人多机(one worker,multiple machine,简称OWMM)是一种常用的混合布置方式。这种方法的基本原理是:如果生产量不足以使1个人看管一台机器就足够忙的话,可以设置一人可看管的小生产线,既可使操作人员保持满工作量,又可在这种小生产线内使物流流向有一定秩序。这个所谓的小生产线,即指由1个人同时看管的几台机器,如下图4-1所示(图中,M1、M2等分别表示不同的机器设备):

在一人多机系统中,因为有机器自动加工时间,员工只在需要看管的时候(装、卸、换刀和控制等)采取照管,因此又可能在M1自动加工时,去看管M2,依此类推。通过使用不同的装夹具或不同的加工方法,具有相似性的不同产品可以在同一OWMM中生产。这种方法可以减少在制品库存以及提高劳动生产率,其原因是工件不需要在每一机器旁积累到一定数量后再搬运至下一机器。通过一些小的技术革新,例如在机器上装一些自动换刀、自动装卸、自动启动和自动停止的小装置,可以增加OWMM中的机器数量,以进一步降低成本。

上面图4-1所示的OWMM系统呈现一种U形布置,其最大特点是物料入口和加工完毕的产品的出口在同一地点。这是最常用的一种OWMM布置,其中加工的产品并不一定必须通过所有的机器,可以是M1→M3→M4→M5,也可以是M2→M3→M5等。进一步,通过联合U型布置,可以获得更大的灵活性,这在日本丰田汽车公司的生产实践中已被充分证实。

#p#副标题#e#

2、成组技术布局

成组技术布局是将不同的机器分成单元来生产具有相似形状和工艺要求的产品。成组技术布局现在被广泛应用于金属加工、计算机芯片制造和装配作业。

成组原则应用的目的是要在生产车间中获得产品原则布置的好处,这些好处包括:

(1)改善人际关系:员工组成团队来完成整个任务。

(2)提高操作技能:在一个生产周期内,员工只能加工有限数量的不同零件,重复程度高,有利于员工快速学习和熟练掌握生产技能。

(3)减少在制品和物料搬运:一个生产单元完成几个生产步骤,可以减少零件在车间之间的移动。

(4)缩短生产准备时间:加工种类的减少意味着模具的减少,因而可提高模具的更换速度。

工艺导向布局转换为成组技术布局可通过以下三个步骤来实现:

(1)将零件分类:该步骤需要建立并维护计算机化的零件分类与编码系统。尽管许多公司都已开发了简便程序来对零件进行分组,但这项支出仍然很大。

(2)识别零件组的物流类型,以此作为工艺布置和再布置的基础。

(3)将机器和工艺分组,组成工作单元。在分组过程中经常会发现,有一些零件由于与其他零件联系不明显而不能分组,还有专用设备由于在各加工单元中的普遍使用而不能具体分到任一单元中去。这些无法分组的零件和设备都放到“公用单元”中。

成组技术布局则是将不同的机器分成单元来生产具有相似形状和工艺要求的产品。其优点是:改善人际关系,增强参与意识;减少在制品和物料搬运及生产过程中的存货;提高机器设备利用率;减少机器设备投资与缩短生产准备时间等。

#p#副标题#e#

四、固定位置布局

固定位置布局是指产品由于体积或重量庞大停留在一个地方,从而需要生产设备移到要加工的产品处,而不是将产品移到设备处的布局方式。造船厂、建筑工地和电影外景制片场往往采用这种布局方式。

在一个固定位置的布局中,生产项目保持在一个地方,工作人员和设备都到这个地点工作。但由于:

(1)在建设过程中的不同阶段需要不同的材料,所以随着项目的进行,不同材料的安排变得关键;

(2)材料所需的空间是不断变化的,例如,随着工程进展,建造一艘船的外壳所使用的钢板量是不断改变的。

上述两个原因使得固定位置的布局技术发展很慢。不同的企业处理固定位置布局时采用不同的方法。建筑企业通常有一个“行业会议”来对不同时期的空间进行安排。但这种结局方法并不是最优的,因为讨论更倾向于政策性的利益分配而非分析性的效率安排。而造船厂在靠近船的地方有称为“平台”的装载区域。物料装卸由事先计划好的部门完成。