多机床看管

多机床看管就是一名工人同时照看几台设备。在纺织行业,这种生产组织方式早就得到广泛应用,在其他行业,特别是机械行业习惯上还是采取一机一人的组织方式。随着生产技术的不断提高,设备的自动化程度越来越高,需要工人操作的作业内容日趋简单,所需操作时间日益减少,一人操作一台机器的话,会有很多空闲时间,造成劳动力的大量浪费。实行多机床看管可以充分利用工人的工作时间,有利于节约劳动力,有利于降低生产成本。

多机床看管的基本原理是,工人利用某台机器的机动时间去完成其他机器上的手动作业。只要在一个操作周期内,机动时间大于手动时间,就有可能实现多机床看管。机器的机动时间越长,人工操作的时间越短,从理论上讲工人能够照看的机器就越多。反之则越少,甚至不能实行多机床看管。

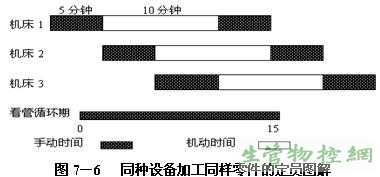

最简单的多机床看管形式是看管同一种机器,加工同一种零件,这时每台机器加工零件所需要的机动时间相等,手动作业时间也相等,如下图7-6所示:

手动操作需要5分钟,然后机器加工10分钟,在机加工期间,同一位工人连续操作机床2和机床3,当机床3的操作结束时,机床1正好加工完毕,工人回到机床1开始下一个看管循环期。图中举例的机动时间正好是手动时间的倍数,在这种情况下,工人的作业负荷达到百分之百。

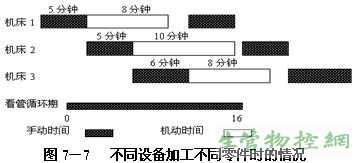

最一般的情况是看管的不是同种机床,加工的也不是同一种零件,这时各种加工的时间不相等,如下图7-7所示:

在这种情况下,看管的数量无法用公式计算,而要绘制多机床看管指示图表来确定。利用指示图表还可以进一步分析工人和机器的负荷量。通常是计算他们的负荷系数。

#p#副标题#e#

看管循环期是指工人对看管的多台机器按顺序操作一遍直到下一轮开始的时间。看管循环期由多台机器中最大工序时间决定。工人负荷系数小于等于1,等于1时工人满负荷,没有一点点空闲时间。本例子就属于这种情况,看管循环期等于三台机床的手动时间总和,为17分钟。工人无空闲时间,但设备有空余时间。也可计算设备的负荷系数,它是评价多机床看管的设备利用程度的指标,本例中工人负荷很大,设备必须要有自动停车装置,即加工完毕后会自动停车。

多机床看管有两种基本的形式:一是一名工人独立看管多台机器;二是几名工人看管一群机器,平均每人看管两台以上。前者在按工艺原则组织的生产系统中比较多见,设备都是同种类型,如车床组、铣床组和磨床组等,加工的零件可以相同,也可以不同。后者多见于按对象(产品)原则组织的生产系统中,所谓一群机器,实质是一条机械加工生产线或流水线。在流水生产线上组织多机床看管,对于提高流水线的灵活性有重要意义。当生产任务发生变动时,需要改变操作人员人数,如果是一人一机的组织方式,是无法改变人员数量的,而采取多机床看管组织方式是可以改变人数的。人数改变后只要重新安排作业内容,同样可以保证流水线正常运行。这种生产组织方式是丰田公司首创的,现在已在实行精益生产方式的企业中得到普遍应用。

实行多机床看管可以显著提高企业经济效益,应该尽可能采用这种先进的组织方式。当然,组织多机床看管并不是一件容易的事情,要采取多种措施,这些措施诸如:

1、要修订操作工艺标准,改进工装夹具,使机动时间和手动时间尽量集中;

2、给机器装备自动停车装置,以保证产品质量,防止设备和人身事故;

3、重新排列设备,排成“U”字形或“品”字形,使工人的巡回路线最短;

4、另一项重要措施是培养多能工,使每位工人掌握多种机床的操作技能。