5S活动的组织管理

实践表明,“5S”活动开展起来比较容易,可以搞得轰轰烈烈,在短时间内取得明显的效果,但要坚持下去,持之以恒,不断优化则就不太容易。不少企业发生过“一紧、二松、三垮、四重”现象。因此,开展“5S”活动,必须领导重视,加强组织和管理。

一、将“5S”活动纳入岗位责任制

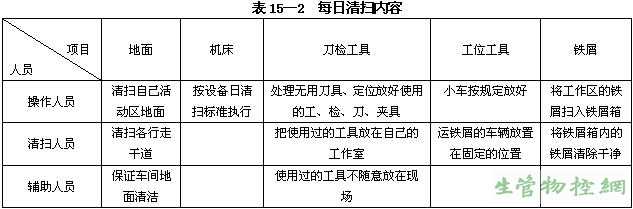

要使每一部门,每一人员都有明确的岗位责任和工作标准。以一个机械加工车间的清扫工作为例:

1、每日清扫

①清扫时间:每班下班前30分钟;

②清扫人员分工:操作者负责机床上下及班组管理区域的清扫,清扫工负责车间主、次干道的清扫及现场铁屑的清扫;

③清扫内容:见表15—2所示。

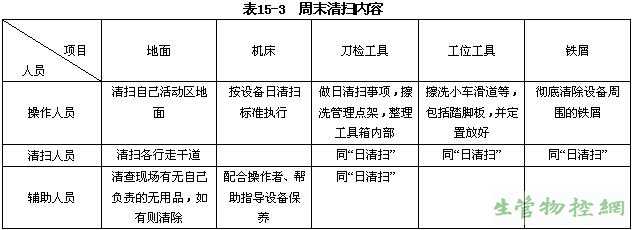

2、周末清扫

①清扫时间:周末白班下班前一小时;

②清扫人员分工:同每日清扫;

③清扫内容:见表15-3所示。

#p#副标题#e#

二、严格执行检查、评比和考核的制度

认真、严格地搞好检查、评比和考核,是使“5S”活动坚持下去并得到不断改进的重要保证。

检查和考评的方式方法可以多种多样,根据各单位的实际情况和条件来决定,不求一个模式。

日常性的检查评比,通常是在车间内部进行,由班级的兼员员工管理员参加,而且同开展竞争结合起来,同岗位责任制检查结合起来,下面是某汽车制造厂一个车间的做法:

1、检查方式:每日进行

由一名车间主任及车间工会主席,以及各组的“5S”委员或班长在下班前对车间各个班组进行“5S”检查。检查项目以“日清扫”为标准进行。由各班组“5S”委员集体评议,分出等级。#p#分页标题#e#

2、评比等级:评比分为四个等级

4分——良好——绿色; 3分——中等——蓝色; 2分——及格——黄色(黄牌警告);1分——差——红色(红牌需停工整顿)。

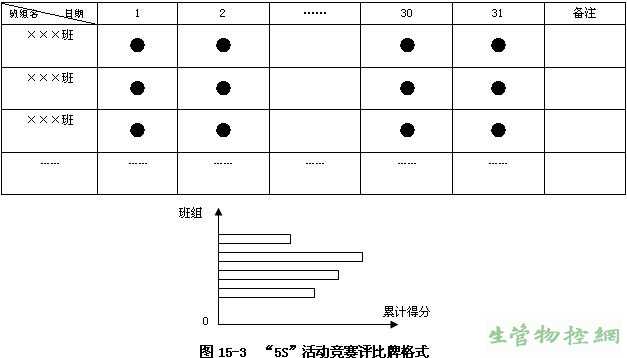

3、评比公布方式:评比结果,每日公布,由工会负责填写“5S活动竞赛评比牌”,挂在车间现场。

评比牌的格式如图15-3所示。

由表说明;牌上的●分为绿、蓝、黄、红四种颜色。

#p#副标题#e#

除了车间内部的每日检查、评比外,还应有全厂的检查和考核,这种检查通常按月或季度进行。下面是某电器公司有关定置管理的检查考核办法。

①检查方式和时间:对车间、科室每月定期检查一次;此外,还实行不定期的突击性检查,每季度1-2次。

②检查内容及扣分标准:

A.没有制定定置管理总图的扣5分;

B.车间、班组,没有工具箱、工序、交检区、库房定置图的,一项扣2分;

C.各类定置不完整的,一项扣1—2分;

D.考核定置率要求达到100%。检查时为96%—99%,扣1—2分;90%~95%,扣3-5分;85%-89%,扣8-12分;

E.经常使用的工夹具、量具等,没有处在A类状态的,两项扣1分;

F.物品类别相混淆,扣1-5分;

G.C类状态物品没有清除掉,一处扣2分;

H.各类库房没有信息标志,一处扣2分;

I.各类库房,对于将要超过储期的物品,月末盘点报表,没按标准信息符合标志,一项扣1-3分:

J.各类物品没按定置图的要求堆放,如堆放在通道、走廊等,一律扣2分;

K.垃圾类不按定置要求堆放,各种料屑相混,扣1-5分;

L.办公室、工位、机台的工作椅,不按规定要求放置,一律扣0.5分。

③奖罚标准:A.扣分不超过20分的,按单位在册人数每人奖励10—50元;B.扣分在20—30分之间,不奖不罚;C.扣分超过30分的,按单位在册人数每人扣罚20-100元;D.“亮黄牌”——由值班主任每日定时巡视现场一周,发现缺点就贴一黄纸,说明缺点、原因并限期改正。

#p#副标题#e#

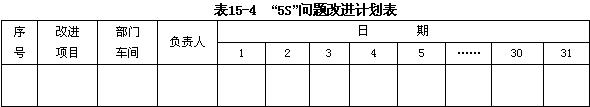

三、坚持PDCA循环,不断提高现场的“5S”水平

“5S活动的目的是不断地改善现场,而“5S活动的坚持也不可能总在同一水平上徘徊,而是要通过检查,不断发现问题,不断去解决问题。要在不断提高中去坚持。因此,在检查考核后,还必须针对问题点,提出改进措施和计划。表15-4是一种“5S”问题的改进计划表格。

厂部、科室、车间、班组等各级都应制订各自的“5S”改进计划,通过PDCA循环,使“5S”活动得到坚持和不断提高。