设备计划

一、生产能力

生产系统在一定期间能够提供的最大产量(capacity)

<例> 汽车公司,台.钢铁公司,吨.炼油公司,桶.

标准生产能力(nominal capacity)

与一天的生产数无关,在正常运行条件下一定时间内的最大产量(不包括加班,临时雇佣)

-最大生产能力(peak capacity)

包括加班,临时雇佣,如,1天的某几个小时或1个月的某几天,短期维持的生产能力

-维持生产能力(sustained capacity)

用正常的方法能够持续维持的生产能力

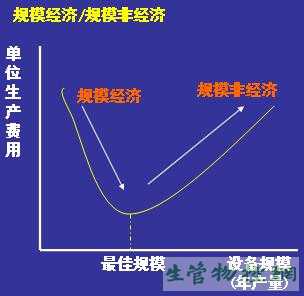

二、规模经济

随着设备规模的增大,生产量增加时,固定费被分摊到更多的生产量中使单位费用减少

1、规模经济发生因素

-设备的建设费用/运行费增加比产量增加的比例小

-管理/支持等间接费用更多地分摊到生产量中

2、规模非经济发生因素

-单一大规模工厂的运输费比多数小工厂高

-大规模官僚组织带来沟通/调整/控制费用的增加

三、作业时间

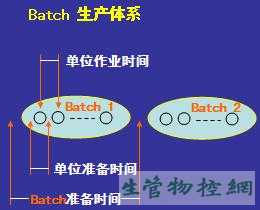

-总标准作业时间= 生产量×(单位标准准备时间+单位标准作业时间)+(所需批次×每批标准准备时间)

总标准作业时间

-总实际作业时间= ------------------------------------------------------------

生产效率(组织效率×作业者效率×机器效率)

总实际作业时间

-所需生产手段量 (机械,劳动力)= ---------------------------------------------------------

一定期间内单位生产手段的可能作业时间

<例> 生产单一产品的某一公司,下月需求是200个,现无库存。单位产品的标准准备时间是0.5小时,标准作业时间是3小时。

200个产品分别由10个Batch生产,每个Batch的标准准备时间是4小时,组织效率100%,作业者效率95%,机械效率90%。若下月22个工作日(每日8小时作业)需要几台机器?

总标准作业时间= 200×(0.5+3)+10×4=740小时

总实际作业时间= 740/(1×0.95×0.9)=865.5小时

所需机器= 865.5/(22×8)=4.9(约 5台)

#p#副标题#e#

四、计划步骤

预测未来需求→决定生产能力的追加量→制定生产能力变更对应方案→方案评价→设备决策

设备决策之后应决定设备位置且考虑以下因素:

1、市场因素:需求地点及竞争者的位置

2、费用因素:运输费用,电/煤气/自来水等的公共费用,人工费,税金,土地费用,建筑费用等

3、无形因素:社会对相关产业的态度,法律/地区性限制,考虑发展后的空间大小,气候,相邻的便利设施及娱乐设施等

五、巩固练习

问题1:

某公司签定合同,在30天内向政府机关供100个产品。该公司的作业时间为每天8小时,其它资料如下:

单位标准准备时间=4小时,单位标准作业时间=20小时

Batch=10个,单位Batch标准准备时间=48小时

生产效率=80%

现该公司无此产品的库存,为履行合同需要多少职工?

问题2:

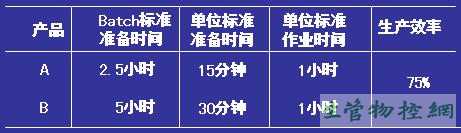

某公司生产A、B两种产品,下月这些产品的需求各为200个,300个两种产品的生产及保管特性都相同,一次都能生产100个。

如下月工作日为25天,每天8小时,下月需要多少人?其它资料如下: