作业排序的优先规则

在进行作业排序时,需用到优先调度规则。这些规则可能很简单,仅需根据一种数据信息对作业进行排序。这些数据可以是加工时间、交货日期或到达的顺序。其它的规则,尽管也同样简单但可能需要更多的信息,通常是需要一个指标,比如最小松弛时间规则和关键比率规则。还有另外的规则,比如约翰逊规则,在一个机器序列上应用作业排序,并需要一个计算程序来规定作业的顺序。

1、FCFS(先到优先)

按订单送到的先后顺序进行加工。

2、SOT(最短作业时间优先)

这个规则等同于SPT(最短加工时间)规则。

3、Ddate(交货期优先)

最早交货期最早加工。

4、STR(剩余时间最短优先)

剩余时间是指交货期前所剩余时间减去加工时间所得的差值。

5、RAN(随机排序)

主管或操作工通常随意选择一件他们喜欢的进行加工。

6、LCFS(后到优先)

该规则经常作为缺省规则使用。因为后来的工单放在先来的上面,操作人员通常是先加工上面的工单。

#p#副标题#e#

“n个作业——单台工作中心的问题”或“n/1”,理论上,排序问题的难度随着工作中心数量的增加而增大,而不是随着作业数量的增加而增大,对n的约束是其必须是确定的有限的数。

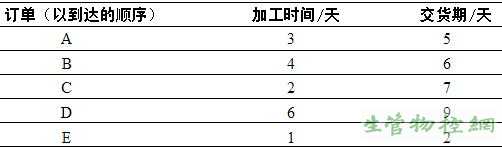

例:n个作业单台工作中心排序问题。在一周的开始,有5位顾客提交了他们的订单。原始数据为:

方案一 利用FCFS规则,其流程时间的结果如下:

总流程时间=3+7+9+15+16=50(天)

平均流程时间=50/5=10天

将每个订单的交货日期与其流程时间相比较,发现只有A订单能按时交货。订单B,C,D和E将会延期交货,延期时间分别为1,2,6,14天。每个订单平均延期(0+1+1+2+6+14)/5=4.6天。

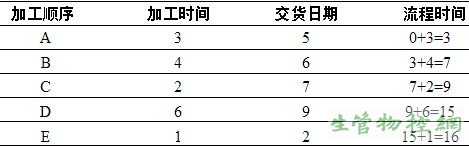

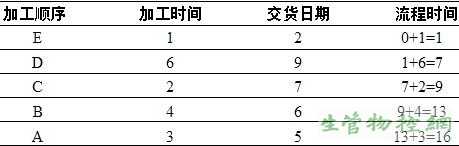

方案二 利用SOT(最短作业时间)规则,流程时间为:

总流程时间=1+3+6+10+16=36(天)

平均流程时间=36/5=7.5天

SOT规则的平均流程时间比FCFS规则的平均流程时间小。另外,订单E和C将在交货日期前完成,订单A仅延期1天。每个订单的平均延期时间为(0+0+1+4+7)/5=2.4天。

#p#副标题#e#

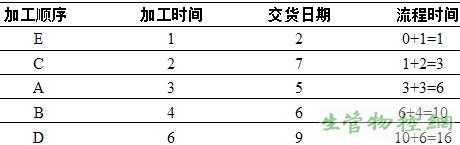

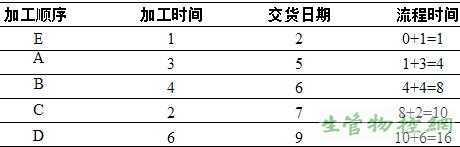

方案三 利用Ddate(最早交货期最先加工)规则,排序结果为:

总流程时间=1+4+8+10+16=39(天)

平均流程时间=39/5=7.8天

在这种情况下,订单B,C和D将会延期,平均延期时间为(0+0+2+3+7)/5=2.4天。

方案四 利用LCFS(后到先服务)规则,预计流程时间为:

总流程时间=1+7+9+13+16=46(天)

平均流程时间=46/5=9.2天

平均延期=4.0天

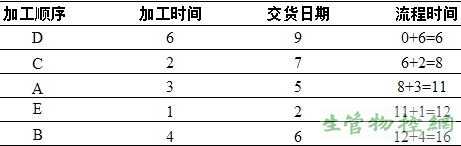

方案五 利用随机规则,排序结果为:

总流程时间=6+8+11+12+16=55(天)

平均流程时间=55/5=11天

平均延期=5.4天

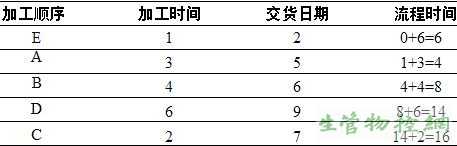

方案六利用STR(剩余松弛时间最短)规则,排序结果为:

总流程时间=6+4+8+14+16=43(天)

平均流程时间=43/5=8.6天

平均延期=3.2天

#p#副标题#e#

迄今为止,人们已经提出了100多个优先调度规则,上面仅介绍了其中最常见的9种。这9种优先规则各有特色。有时,运用一个优先规则还不能惟一地确定下一个应选择的工件,这时可使用多个优先规则的组合。

当然,还可以用下面一些作业排序标准,确定优先规则的先后次序:

(1)满足顾客或下一道工序作业的交货期。

(2)极小化流程时间。

(3)极小化在制品库存。

(4)极小化设备和人员的闲置时间。

按照这样的优先调度方法,可赋予不同工件不同的优先权,可以使生成的排序方案按预定目标优化。当然,以上这些优先调度规则的简单性掩饰了排序工作的复杂性。实际上,要将数以百计的工件在数以百计的工作地(机器)上的加工顺序决定下来是一件非常复杂的工作,需要有大量的信息和熟练的排序技巧。对于每一个准备排序的工件计划人员都需要两大类信息:有关加工要求和现在的状况。加工要求信息包括预定的完工期、工艺路线、标准的作业交换时间、加工时间和各工序的预计等。现状信息包括工件的现在位置(在某台设备前排序等待或正在被加工),现在完成了多少工序(如果已开始加工),在每一工序的实际到达时间和离去时间,实际加工时间和作业交换时间,各工序所产生的废品(它可以用来估计重新加工量)以及其它的有关信息。优先顺序规则就是利用这些信息的一部分来为每个工作地决定工件的加工顺序,其余的信息可以用来估计工件按照其加工路线到达下一个工作地的时间、当最初计划使用的机器正在工作时是否可使用替代机器以及是否需要物料搬运设备等。这些信息的大部分在一天中是随时改变的,所以,用手工获取这些信息几乎是不可能的或效率低的。从这个意义上来说,计算机是用来进行有效的、优化的作业排序的必要工具。