IQC进料检验规范

1. 目的:

对所有材料进行检验,以保证材料符合其规格要求,同时为确保生产制程中各项作业程序及作业内容得到正确实施。

2. 适用范围:

由本公司采购用于生产或与产品品质有关的原材料均包括在内,同时也包括客供料、其它部分不合格部品的管理。

3. 职责:

3.1 品管部IQC检验员负责对原材料的品质进行检验,并作记录。

3.2 物控人员负责对库存原材料进行控制。

3.3 采购部负责材料的采购、与来料供应商联系不合格品进行退货事宜。

3.4 MRB负责对所需特采的原材料进行判定.

3.5 SQE/IQC副理负责对原材料的品质异常进行处理及判定

3.6 仓管人员负责原物料的搬运堆放,保管与发放管理。

4. 定 义:

IQC(Incoming Quality Control):进料品质控制。

SQE:(Supplier Quality Engineer)供货商管理品质工程师。

致命缺陷(Critical Defect):产品不合格现象会影响人身安全及导致其它破坏性事故或有可能引起火灾为致命缺陷。

严重缺陷(Major Defect):不合格现象足以使产品功能失常,性能降低或使用困难者为重缺点。

轻微缺陷 (Minor Defect):轻微之组装结构与外观不良而不影响产品功能。

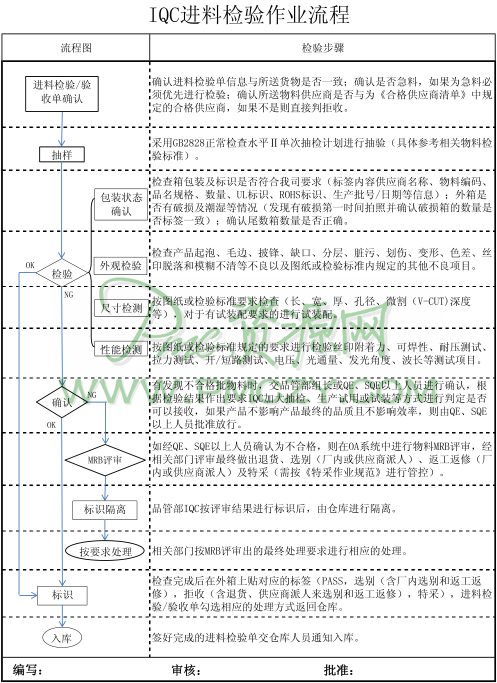

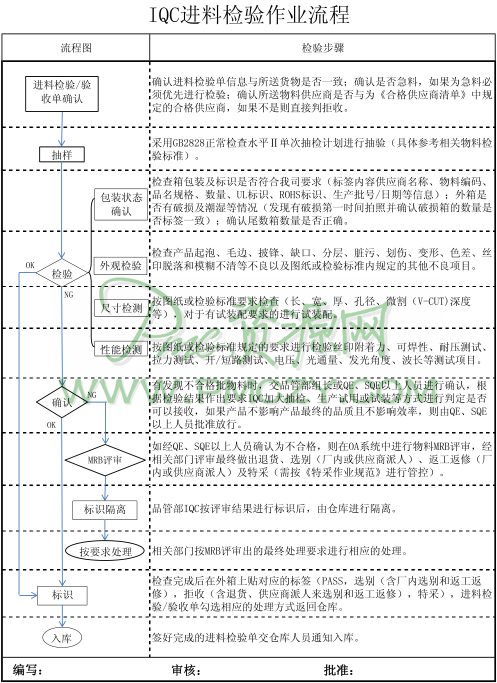

5. 作业流程: IQC检验流程图(见相关文件)

6. 作业内容:

6.1来料检验;

6.1.1 接收进料

仓库管理人员接收进料,核对其规格、数量及标识后置于进料待检区(来料必须有环保标识和物料标贴,否则不给予收货)。并根据送货单及实物打印《采购入库待检单》给IQC。#p#副标题#e#

6.1.2 检验来料;

6.1.2.1 品管部IQC人员确认《采购入库待检单》后,对相应材料进行检验。

6.1.2.2 IQC检验前,全数确认包装,检查包装是否符合规格书要求,是否有对物料保护作用,会不会互相碰撞摩擦,如有破损或者潮湿的现象做不合格品处理并作好记录,反馈给供应商。

6.1.2.3 IQC根据供应商提供的合格出货检查报告或同等资料证明,核对实际来料的名称,型号,产地批号,环保标识及生产日期和我司研发与品质提供的样品、图纸、BOM、合格供方名单、检验作业指导书、部品规格书以及本规范,一致时判定合格,并记录《进料检验报告》,不一致时判定不合格并填写《供应商品质不良反馈单》参照《不合格品控制程序》作业.结果按6.1.2.6执行,并给到采购与PMC会签,会签后让采购把《供应商品质不良反馈单》以电子邮件的方式发送给供应商,要求改善,并要求3天内回复8D改善对策。然后品质再根据供应商的8D改善报告跟踪后续物料来料情况。

6.1.2.4 首次采购新的原材料,可以通过试用来确认。正常条件下试产的产品符合产品规格,可判定最终合格。如果研发有特殊的要求时,还需送样给研发并经研发进行测定并验证合格时,方可判最终合格。相关的检查记录或研发中心的认定的报告须保存。

6.1.2.5 其它来料,有需要时通过试用验证原材料的质量时,可参照《样品确认流程》执行。

6.1.2.6 受入检查后,IQC均需在产品外包装上予以明确标识产品检验状态(如不合格标签,盖IQC PASS章,特采标签,试产标签等),对于有保存期限要求的材料,厂家还需要在外包装上注明有效使用期限。

6.1.2.7 IQC检验完成后填写《进料检验报告》和《品质状况日报表》交IQC副理签名后保存。

6.2 抽样标准

6.2.1正常检验依据GB/T2828.1 2003 正常检验单次(TABLE II-A)抽样计划表

(一般检验水准II),AQL(允收水准)如下:

致命缺陷(CR):0 严重缺陷(MAJ):0.25 轻微缺陷(MIN):1.5

6.2.2 特殊检验

结构尺寸、安全性按S-4,可靠性、破坏性实验按S-1。

6.2.3 加严检验

一般情况下所有物料均按正常抽样,如来料连续5批不合格,则自动加严一级检验.直至连续5批合格方可执行正常检验。

6.2.4 IQC应结合需检验的项目对所抽样的产品进行检验并记录于《进料检验报告》中。对可测量的重要项目,至少应读取不少于5PCS材料的数据。如样品数少于5PCS,则以实际样品数量为准。

6.2.5 IQC对仓库库存的物料超出保存期须对物料进行品质确认。由仓库每月盘点后提报数据并填写《物料重检单》,经仓库主管同意后交品管部IQC检验员。IQC检验员进行确认按6.1-6.2执行。

6.3 检验判定;

6.3.1 进料材料检验完毕后,IQC检验员根据检验状况填写《进料检验报告》,并对检验结果作初步判定后并交品管部组长或SQE审核。最后交IQC副理/经理核准。

6.3.2 如判定来料为不合格的材料,经SQE或IQC副理确认后, 依照《不合格品控制程序》作业。

6.3.3 关键性器件承认书中没有附可靠性实验报告或ROHS方面的证明直接判退,不允许特采。

6.3.4 所有进来的原材料厂家都要附带出货检验报告,如无附带直接判不合格.依《不合格品控制程序》作业。

6.4 材料标识

6.4.1 来料检验判定为合格的材料,IQC检验员在材料包装上盖上”IQC PASS”印章。

6.4.2 如判定为不合格的材料,IQC检验员应填写不合格标签(红色),并贴于材料包装箱的右上角。(参照《不合格品控制程序》)

6.5 检验后物料处理

6.5.1 对检验合格及特采的原材料,仓库管理人员应将其由原材料待检区转入库房存放(原则上要求在检验判定2小时内要及时入库)。

6.5.2 对检验不合格的原材料,仓库管理人员应将其由原料待检区转至退料区或不良品区/待处理。

6.6 品质反馈

6.6.1 对检验不合格的进料,IQC应填写《供应商品质不良反馈单》,经SQE或IQC副理确认后采购发至供应商。

6.6.2 品质部应就有关进料不良状况联络供应商,并督促其做出改进。

6.7 紧急放行制度

6.7.1 原则上我司所有的BOM材料必须检验合格后才能上线使用。

6.7.2 由于不可抗拒的因素导致材料需紧急放行时,经MRB会签,厂长批准方可有效。

6.7.3 紧急上线的物料由SQE通知PQE安排IPQC随线跟进品质,出现异常状况按制程异常处理。

6.8 品质记录

6.8.1 《采购入库待检单》

6.8.2 《进料检验报告》

6.8.3 《供应商品质不良反馈单》

6.8.4 《特采申请单》

6.8.5 《进料检验日报表》

7. 相关文件

7.1 IQC 检验流程图

7.2 ROHS 物料检验频度及内控标准

7.3 GB/T2828.1 2003 正常检验单次(TABLE II-A)抽样计划表

8. 参考资料

《不合格品控制程序》

对所有材料进行检验,以保证材料符合其规格要求,同时为确保生产制程中各项作业程序及作业内容得到正确实施。

2. 适用范围:

由本公司采购用于生产或与产品品质有关的原材料均包括在内,同时也包括客供料、其它部分不合格部品的管理。

3. 职责:

3.1 品管部IQC检验员负责对原材料的品质进行检验,并作记录。

3.2 物控人员负责对库存原材料进行控制。

3.3 采购部负责材料的采购、与来料供应商联系不合格品进行退货事宜。

3.4 MRB负责对所需特采的原材料进行判定.

3.5 SQE/IQC副理负责对原材料的品质异常进行处理及判定

3.6 仓管人员负责原物料的搬运堆放,保管与发放管理。

4. 定 义:

IQC(Incoming Quality Control):进料品质控制。

SQE:(Supplier Quality Engineer)供货商管理品质工程师。

致命缺陷(Critical Defect):产品不合格现象会影响人身安全及导致其它破坏性事故或有可能引起火灾为致命缺陷。

严重缺陷(Major Defect):不合格现象足以使产品功能失常,性能降低或使用困难者为重缺点。

轻微缺陷 (Minor Defect):轻微之组装结构与外观不良而不影响产品功能。

5. 作业流程: IQC检验流程图(见相关文件)

6. 作业内容:

6.1来料检验;

6.1.1 接收进料

仓库管理人员接收进料,核对其规格、数量及标识后置于进料待检区(来料必须有环保标识和物料标贴,否则不给予收货)。并根据送货单及实物打印《采购入库待检单》给IQC。#p#副标题#e#

6.1.2 检验来料;

6.1.2.1 品管部IQC人员确认《采购入库待检单》后,对相应材料进行检验。

6.1.2.2 IQC检验前,全数确认包装,检查包装是否符合规格书要求,是否有对物料保护作用,会不会互相碰撞摩擦,如有破损或者潮湿的现象做不合格品处理并作好记录,反馈给供应商。

6.1.2.3 IQC根据供应商提供的合格出货检查报告或同等资料证明,核对实际来料的名称,型号,产地批号,环保标识及生产日期和我司研发与品质提供的样品、图纸、BOM、合格供方名单、检验作业指导书、部品规格书以及本规范,一致时判定合格,并记录《进料检验报告》,不一致时判定不合格并填写《供应商品质不良反馈单》参照《不合格品控制程序》作业.结果按6.1.2.6执行,并给到采购与PMC会签,会签后让采购把《供应商品质不良反馈单》以电子邮件的方式发送给供应商,要求改善,并要求3天内回复8D改善对策。然后品质再根据供应商的8D改善报告跟踪后续物料来料情况。

6.1.2.4 首次采购新的原材料,可以通过试用来确认。正常条件下试产的产品符合产品规格,可判定最终合格。如果研发有特殊的要求时,还需送样给研发并经研发进行测定并验证合格时,方可判最终合格。相关的检查记录或研发中心的认定的报告须保存。

6.1.2.5 其它来料,有需要时通过试用验证原材料的质量时,可参照《样品确认流程》执行。

6.1.2.6 受入检查后,IQC均需在产品外包装上予以明确标识产品检验状态(如不合格标签,盖IQC PASS章,特采标签,试产标签等),对于有保存期限要求的材料,厂家还需要在外包装上注明有效使用期限。

6.1.2.7 IQC检验完成后填写《进料检验报告》和《品质状况日报表》交IQC副理签名后保存。

6.2 抽样标准

6.2.1正常检验依据GB/T2828.1 2003 正常检验单次(TABLE II-A)抽样计划表

(一般检验水准II),AQL(允收水准)如下:

致命缺陷(CR):0 严重缺陷(MAJ):0.25 轻微缺陷(MIN):1.5

6.2.2 特殊检验

结构尺寸、安全性按S-4,可靠性、破坏性实验按S-1。

6.2.3 加严检验

一般情况下所有物料均按正常抽样,如来料连续5批不合格,则自动加严一级检验.直至连续5批合格方可执行正常检验。

6.2.4 IQC应结合需检验的项目对所抽样的产品进行检验并记录于《进料检验报告》中。对可测量的重要项目,至少应读取不少于5PCS材料的数据。如样品数少于5PCS,则以实际样品数量为准。

6.2.5 IQC对仓库库存的物料超出保存期须对物料进行品质确认。由仓库每月盘点后提报数据并填写《物料重检单》,经仓库主管同意后交品管部IQC检验员。IQC检验员进行确认按6.1-6.2执行。

6.3 检验判定;

6.3.1 进料材料检验完毕后,IQC检验员根据检验状况填写《进料检验报告》,并对检验结果作初步判定后并交品管部组长或SQE审核。最后交IQC副理/经理核准。

6.3.2 如判定来料为不合格的材料,经SQE或IQC副理确认后, 依照《不合格品控制程序》作业。

6.3.3 关键性器件承认书中没有附可靠性实验报告或ROHS方面的证明直接判退,不允许特采。

6.3.4 所有进来的原材料厂家都要附带出货检验报告,如无附带直接判不合格.依《不合格品控制程序》作业。

6.4 材料标识

6.4.1 来料检验判定为合格的材料,IQC检验员在材料包装上盖上”IQC PASS”印章。

6.4.2 如判定为不合格的材料,IQC检验员应填写不合格标签(红色),并贴于材料包装箱的右上角。(参照《不合格品控制程序》)

6.5 检验后物料处理

6.5.1 对检验合格及特采的原材料,仓库管理人员应将其由原材料待检区转入库房存放(原则上要求在检验判定2小时内要及时入库)。

6.5.2 对检验不合格的原材料,仓库管理人员应将其由原料待检区转至退料区或不良品区/待处理。

6.6 品质反馈

6.6.1 对检验不合格的进料,IQC应填写《供应商品质不良反馈单》,经SQE或IQC副理确认后采购发至供应商。

6.6.2 品质部应就有关进料不良状况联络供应商,并督促其做出改进。

6.7 紧急放行制度

6.7.1 原则上我司所有的BOM材料必须检验合格后才能上线使用。

6.7.2 由于不可抗拒的因素导致材料需紧急放行时,经MRB会签,厂长批准方可有效。

6.7.3 紧急上线的物料由SQE通知PQE安排IPQC随线跟进品质,出现异常状况按制程异常处理。

6.8 品质记录

6.8.1 《采购入库待检单》

6.8.2 《进料检验报告》

6.8.3 《供应商品质不良反馈单》

6.8.4 《特采申请单》

6.8.5 《进料检验日报表》

7. 相关文件

7.1 IQC 检验流程图

7.2 ROHS 物料检验频度及内控标准

7.3 GB/T2828.1 2003 正常检验单次(TABLE II-A)抽样计划表

8. 参考资料

《不合格品控制程序》