如何提高家具生产效率

在现今的家具市场中,顾客要求高,家具品种繁多,各种家具款式的消费面较窄,再加上家具更新换代快,如在美国平均两年半家具款式就更换一次。这些原因造成了家具业竞争十分激烈,家具工厂必须通过提高劳动生产率、机械利用率来降低成本。

家具业的利润和价格的制定方式已经与以往不同了。过去工厂先制定利润,然后确定价格。其公式为:材料费用+人工费用+管理费用+利润=家具价格;然而现在则改变为:家具价格-材料费用-人工费用-管理费用=利润。家具工厂只有随行就市地确定价格,而利润也只有通过提高劳动生产率,节约材料和能源来获得。所以现在工厂着重强调质量、速度和服务,这些都要求减少浪费。

1.避免工厂里的浪费

所谓浪费是指某些事情和活动,只消耗时间和增加成本,而并不给产品增加价值。增值的事情和活动所产生的成本是顾客愿意付给的,而其它不增值的事情和活动都应该避免。

在今天的工厂里,浪费可以分7类,它们是移动、运输、等候、加工、库存、报废和过剩。

--移动浪费是指在加工过程中寻找、安装、拆卸、停止、起动、空进等造成的时间上的浪费。

--运输浪费是指零部件在工作台上输送、成品或半成品移到检查台,把成品送到成品堆放处、或送到临时成品堆放处所造成的时间上的延误而带来的浪费。而同时却要求更多的待加工零部件造成另一种浪费。

--等候浪费是指工人在等候产品、等候原材料、等候说明书、等候信息(如加工指令)、等候帮助、等候修理、等候较为重要的任务等造成的浪费。

--加工浪费是指低效率的加工、无一定效果的加工、不必要的严格规定造成的困难加工、不可能实现的加工、没有必要的步骤和一些无需重复的工作等。

--库存浪费是指过多的成品库存、原材料库存、等候加工的半成品、易耗品、以后可能销售出去的成品、滞留在厂的半成品和过时的产品等。

--报废浪费是指生产的工件弯曲、破损、无用、不符合规定、不能相互配合等造成的浪费。

这里统称的浪费是比较广义的。比如,从原材料到产品实际上用了60天,其实创造价值只用了1天,其它59天都属于浪费。上述的7类浪费在工厂里随处可见。所以减少浪费是一个不断的过程。通常对所要检查的工段要进行全面的观察,针对这7种浪费,找出各类的例子,排一下最严重的五类浪费,然后研究其浪费的根源并消除或杜绝这些根源。 #p#副标题#e#

#p#副标题#e#

2.有效利用工作时间

较理想的时间管理是生产时间要少于定货单上要求的供货时间。推迟出货上会显著增加成本,所以缩短加工时间是十分必要的。有效安排工人操作时间和提高设备利用率,能在最少的原料、半成品、成品备量和最少人工的配置下稳定生产。

美国在研究家具企业的稳定生产中,用以下几个参数来进行分析:

2.1 TAKT时间

TAKT是指为保证满足顾客的要求,完成一个零部件所必须花费的时间,这个时间随供求关系而改变,随时有可能增加或减少,并且随季节而变化。它的计算公式为:

TAKT=(上班/每天×每班小时数/每班×60分钟/小时-用餐和其他休息时间-机床维修时间-收工时的卫生清理时间)÷每天客户所需要的零部件总数。

因此,TAKT就是每天内可利用的加工时间/每天客户所需要的零部件数,即对应于每天客户所需的零部件数,工厂在每天内可利用的加工时间。不同机床。TAKT的时间是不一样的。某些产品加工时不需要某种机床的加工,那么对这种机床来说,它的TAKT时间即为零。

2.2 MCT

MCT是指机床的工作周期,是工件从装入计起,到加工至卸下整个过程机床运转的时间,即指一个工件在机床上所需的加工时间。计算MCT时要注意,MCT仅指机床的加工时间。它不包括加工零件时机床空闲着,而工人在操作的时间。

2.3 WCT

WCT是指工人工作周期,即指一个工人开始生产一个工件到开始生产下一个工件的有效时间,这是一个工人在一个工件上所用的时间。但如果机床在运转,而工人在等着,这个闲着的时间不计入WCT,在多数情况下,WCT不等于MCT,而且常常小于MCT。

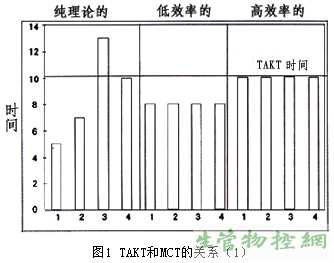

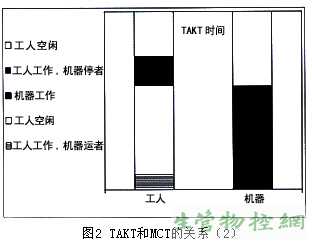

为了保证供给,总的MCT(几台机床乘以一台机器的MCT)和总的WCT都应该小于或等于TAKT。在最佳的连续稳定生产状态时,MCT=WCT=TAKT。图1中的三种情况TAKT的工作时间和机床的工作周期MCT的关系。在多数情况下,有时机床会空闲着(图2)。通常在一台机器上WCT会很小,造成人力的浪费,这时应让工人照看多台机床,使机床、工人和零部件的生产达到最佳状态,即连续稳定生产状态。因此这位工人就必须拥有多种技术才能够操作不同的机床,这就要求工人能熟悉多种机床的操作。

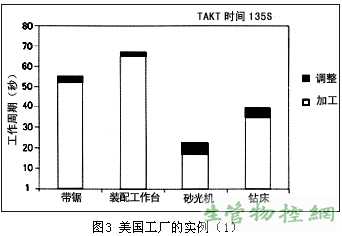

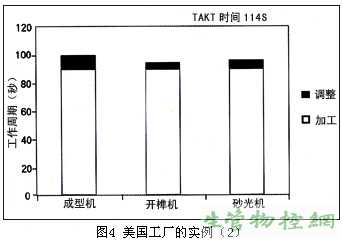

不妨在生产现场计算一下MCT、WCT和TAKT这三个参数。从这些数据可以发现机床利用率和工人的时间利用率。图3和图4是美国的一个家具公司所搜集到的实际资料,供读者参考。

#p#副标题#e#

3.机床的工种转换过程

机床工种转换过程是指机床从加工一批工件转换到加工另一种不同的工件。这个过程可能消耗很多时间。这个转换时间是从前批的最后一个工件到生产出下一批第一个符合质量要求工件的时间。随着家具品种的多样化,机床工种转换次数也会增加。转换时间中不同阶段的比例为:准备阶段约占整个过程的30%,该阶段包括准备工具和刀具,检查刀具是否完整,把已拆卸的刀具进行清洗和放回原处;刀具安装和卸下阶段占整个过程的5%,它包括原用刀具的拆卸和新刀具的安装;测量和对准阶段,占整个过程的15%,它包括各种测量和检查、对准和设备操作条件;试运转和调整阶段,占整个过程的50%,它包括试运转、进行必要的测量和调整,有时还可能反复进行。

机床的工种转换过程有两种:内部转换和外部转换。机床的内部工种转换过程是指机床必须停止生产来进行转换。所以为了减少转换时间,就必须尽可能把内部转换变成外部转换。在日常加工过程中有很多这样的情况。如何做到这一点,可以根据个人观察或者用摄象机记录整个机床的工种转换过程,确定每个步骤属于哪个转换过程。如果某一步骤是内部的转换过程,设想是否可以用某种方法使其转换为外部转换过程。