深度解析:物料控制3个关键考核指标9个点

对工厂的管理者和物料控制人员来说,拥有一套清晰、实用且贴近实际生产情况的物控考核指标,就像是航行中的灯塔,指引着他们在物料管理的海洋中驶向高效与优质的彼岸。以下是常用的物料控制3个关键考核指标9个点。

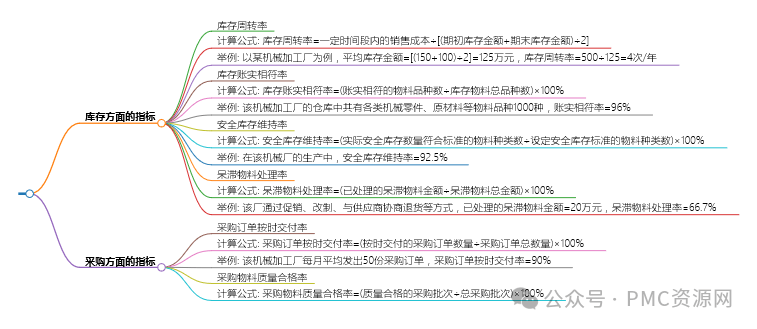

一、关于库存方面的指标

1.库存周转率

库存周转率反映了物料在某个时间段内周转的次数,体现了库存的流动性。

计算公式:

库存周转率=一定时间段内的销售成本÷[(期初库存金额+期末库存金额)÷2]

举例:

以某机械加工厂为例,该厂生产某种小型机械零件。在过去一年中,其销售成本为500万元,年初库存金额为150万元,年末库存金额为100万元。根据上述计算公式,平均库存金额=[(150+100)÷2]=125万元,库存周转率=500÷125=4次/年。一般同类型工厂的良好库存周转率在3-5次/年之间,说明该厂的这一指标处于较好水平,物料在生产和销售环节的流转较为顺畅。

2.库存账实相符率

库存账实相符是衡量库存记录准确性的关键指标,即库存实际数量与账目记录数量相符的程度。

计算公式:

库存账实相符率=(账实相符的物料品种数÷库存物料总品种数)×100%

举例:

在以上例中,该机械加工厂的仓库中共有各类机械零件、原材料等物料品种1000种。在一次季度盘点中发现,有960种物料的账目记录与实际库存数量完全一致。则库存账实相符率=(960÷1000)×100%=96%。对于管理较好的工厂来说,账实相符率至少应在95%以上,通过此次盘点结果表明该机械厂库存记录管理较为可靠,但仍有改进空间,如加强出入库环节的核对工作。

3.安全库存维持率

安全库存是为了应对生产过程中的不确定性(如供应中断、需求波动等)而设定的最低库存水平。

计算公式:

安全库存维持率=(实际安全库存数量符合标准的物料种类数÷设定安全库存标准的物料种类数)×100%

举例:

在该机械厂的生产中,对200种关键原材料和零部件设定了安全库存标准。经过检查,有185种物料的实际安全库存数量达到或接近标准。则安全库存维持率=(185÷200)×100%=92.5%。若安全库存维持率过低,可能会导致生产因物料短缺而停工待料,需及时调整采购计划或优化安全库存设定方法。

4.呆滞物料处理率

呆滞物料是指在某个固定的时间段内(如超过30天,60天,90天,180天等)未使用或使用较慢的物料。

计算公式:

呆滞物料处理率=(已处理的呆滞物料金额÷呆滞物料总金额)×100%

举例:

该厂通过盘点发现,呆滞物料总金额为30万元。在过去半年中,通过促销、改制、与供应商协商退货等方式,已处理的呆滞物料金额为20万元。则呆滞物料处理率=(20÷30)×100%≈66.7%。高呆滞物料处理率可减少库存积压和资金占用,物料控制部门应和相关部门定期评估和处理呆滞物料。

二、关于采购方面的指标

1.采购订单按时交付率

反映采购部门按计划获取物料的能力。

计算公式:

采购订单按时交付率=(按时交付的采购订单数量÷采购订单总数量)×100%

举例:

该机械加工厂每月平均发出50份采购订单,在最近一个月内,有45份订单的物料按时送达。则采购订单按时交付率=(45÷50)×100%=90%。如果工厂生产计划较忙,但希望这一比率能达到95%以上,还要保障生产不中断。采购部门就需要与供应商加强沟通协调,对经常延迟交货的供应商进行评估和改进。

2.采购物料质量合格率

采购物料质量合格率是指采购的物料经检验合格的批次占总采购批次的比例。

计算公式:

采购物料质量合格率=(质量合格的采购批次÷总采购批次)×100%

举例:

该厂在一个季度内共采购原材料和零部件120批次,经质量检验部门检验,其中110批次质量合格。则采购物料质量合格率=(110÷120)×100%≈91.7%。低质量的采购物料可能导致产品质量问题和生产延误,采购部门应加强对供应商的质量管控,如增加检验环节或更换供应商。

3.采购成本降低百分比

这个是衡量采购部门在降低采购成本方面的绩效。

计算公式:

采购成本降低百分比=[(上期采购总成本-本期采购总成本)÷上期采购总成本]×100%

举例:

去年上半年,该厂采购总成本为400万元,今年上半年通过与供应商谈判降价、寻找新的供应商等措施,采购总成本降为380万元。则采购成本降低百分比=[(400-380)÷400]×100%=5%。持续降低采购成本可以提高企业的利润空间,但要注意的是不能以牺牲物料质量为代价。

三、关于生产物料保障方面的指标

1.物料短缺次数

直接统计在生产过程中因物料不足导致生产停工待料的次数。

举例:

该厂在过去一个季度的生产中,因物料短缺而导致生产集工待料的情况共发生了5次。对于此类规模的工厂,每月物料短缺次数应控制在2次以内,过多的短缺次数会严重影响生产效率和订单交付。物料控制部门就要分析短缺原因,是否是库存管理不当、采购计划不准确或者生产计划变更频繁等问题导致的。

2.物料配套完整率

物料配套完整率是指每次生产任务下达后,实际能够完整配套供应的物料套数占计划生产所需物料套数的比例。

计算公式:

物料配套完整率=(实际配套完整的物料套数÷计划生产的物料套数)×100%

举例:

假设该厂接到一批生产500套机械零配件的订单,在生产准备阶段,发现能够完整配套供应物料的套数为480套。则物料配套完整率=(480÷500)×100%=96%。较高的物料配套完整率可以确保生产顺利进行,减少因物料不配套导致的生产等待时间。物料控制人员应加强生产计划与物料供应计划的协同管理。