补充ERP排程功能的APS

在进行排程时,针对一个订单诲整加工数量、交货期、加工顺序、工作中心、各项作业的安置时间、作业时间、等待加工的时间、移动时间、等待移动的时间、工作中心的可利用产能并设定着手和完成时间较为容易。但在实际生产中,由于多个订单会争夺相同的生产资源(设备机械、作业人员),因此靠动手计算来调查选择哪项订单才会得到最佳排程较为困难。另外,由于更换作业程序的最优化计划也会配合进行,因此排程的工作量相当巨大。

排程不会一旦决定就原封不动地被加以使用。机械故障和断货往往会导致出现必须改换订单顺序的情况,另外还会出现加急的订单。在这种情况下,就有必要通过模拟试验调查需要调换哪项订单和顺序等,并重新安排发生问题最少的日程。由于必须迅速进行这些作业并向车间发出指示,因此生产管理负责人消耗的精力也很大。而能够高速执行这种排程作业的就是APS(高级计划与排程系统)。

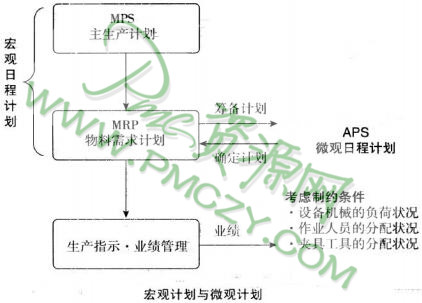

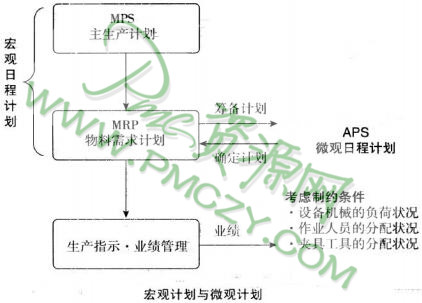

APS可以补充ERP(企业资源计划)的排程功能。ERP是以主生产汁划和各个品目的固定(或者可变)前置期为基础,决定筹备计划的宏观日程计划。APS从ERP获取筹备计划等信息,制订包含了各种制约条件的反映、各个工序的负荷均衡化等具有可行性的日程计划,并将其结果(确定计划)反馈给ERP。ERP再根据确定计划发出具体的订购指示和制造指示。

由于APS会在计划时反映成品数量和半成品数量等条件,因此会从ERP获取业绩信息,并由此提高排程的精准度。有些情况下,业绩信息也会从制造执行系统或者是车间作业管理系统获取。

也许有读者会提出疑问,不与外部的APS进行交流,仅靠ERP的话能否顾及全面。出现这种疑问的原因,是因为仅仅使用一个软件难以同时兼顾宏观计划和微观计划。

排程不会一旦决定就原封不动地被加以使用。机械故障和断货往往会导致出现必须改换订单顺序的情况,另外还会出现加急的订单。在这种情况下,就有必要通过模拟试验调查需要调换哪项订单和顺序等,并重新安排发生问题最少的日程。由于必须迅速进行这些作业并向车间发出指示,因此生产管理负责人消耗的精力也很大。而能够高速执行这种排程作业的就是APS(高级计划与排程系统)。

APS可以补充ERP(企业资源计划)的排程功能。ERP是以主生产汁划和各个品目的固定(或者可变)前置期为基础,决定筹备计划的宏观日程计划。APS从ERP获取筹备计划等信息,制订包含了各种制约条件的反映、各个工序的负荷均衡化等具有可行性的日程计划,并将其结果(确定计划)反馈给ERP。ERP再根据确定计划发出具体的订购指示和制造指示。

由于APS会在计划时反映成品数量和半成品数量等条件,因此会从ERP获取业绩信息,并由此提高排程的精准度。有些情况下,业绩信息也会从制造执行系统或者是车间作业管理系统获取。

也许有读者会提出疑问,不与外部的APS进行交流,仅靠ERP的话能否顾及全面。出现这种疑问的原因,是因为仅仅使用一个软件难以同时兼顾宏观计划和微观计划。